කාර් ශරීර තීන්ත ආලේප කිරීම, විඛාදනයට එරෙහි වීම සහ දෘෂ්ය ප්රතිකාර කිරීම

අන්තර්ගතය

මෝටර් රථ පින්තාරු කිරීම ප්රධාන කාර්යයන් දෙකක් ඇත. ක්රියාකාරී දෘෂ්ටි කෝණයකින්, තීන්ත ශරීරය මතුපිට අහිතකර බාහිර බලපෑම් වලින් (ආක්රමණශීලී ද්රව්ය, ජලය, ගල් පහරවල් ...) ආරක්ෂා කරන විට ආරක්ෂිතව වඩාත් වැදගත් වේ. කෙසේ වෙතත්, බොහෝ මෝටර් රථ හිමියන් සඳහා, තීන්තයේ සෞන්දර්යාත්මක හැඟීම වඩාත් වැදගත් වේ, එබැවින් වාහනය තෝරා ගැනීමේදී එහි වර්ණය වැදගත් නිර්ණායකයකි.

මෝටර් රථ පින්තාරු කිරීම ප්රධාන කාර්යයන් දෙකක් ඇත. ක්රියාකාරී දෘෂ්ටි කෝණයකින්, තීන්ත ශරීරය මතුපිට අහිතකර බාහිර බලපෑම් වලින් (ආක්රමණශීලී ද්රව්ය, ජලය, ගල් පහරවල් ...) ආරක්ෂා කරන විට ආරක්ෂිතව වඩාත් වැදගත් වේ. කෙසේ වෙතත්, බොහෝ මෝටර් රථ හිමියන් සඳහා, තීන්තයේ සෞන්දර්යාත්මක හැඟීම වඩාත් වැදගත් වේ, එබැවින් වාහනය තෝරා ගැනීමේදී එහි වර්ණය වැදගත් නිර්ණායකයකි.

මතුපිට ප්රතිකාරයක් ලෙස වාර්නිෂ් කිරීම චීනයේ ආරම්භ වූ අතර නැගෙනහිර ආසියාවේ එහි උච්චතම අවස්ථාවට ළඟා විය. තීන්ත සාප්පුවේ ප්රදේශය වාහන දක්වා ව්යාප්ත කිරීමට අශ්ව කරත්තය ඉවහල් විය. එකල (18 වන සියවස) එය පොදු ප්රවාහනයක් ලෙස සලකනු ලැබූ අතර පසුව එය විවිධ සංවර්ධන අවධීන් හරහා ගියේය. දිගු කලක් තිස්සේ එය පළමු මෝටර් රථවල පදනම විය. ක්රිස්තු වර්ෂ විසිවන ශතවර්ෂය වන තුරුම මෝටර් රථවල ශරීර රාමු සාදන ලද්දේ කෘතිම සම්වලින් ආවරණය වූ ලී රාමුවකිනි. හුඩ් සහ ෆෙන්ඩර් පමණක් තීන්ත ආලේප කිරීමට අවශ්ය තහඩු ලෝහ විය.

මීට පෙර, මෝටර් රථ බුරුසුවකින් අතින් පින්තාරු කරන ලද අතර, පින්තාරුකරුගේ කාර්යයේ කාලය හා ගුණාත්මකභාවය අවශ්ය විය. වාහක පටියක් මත කාර් බොඩි නිෂ්පාදනය කිරීමේදී අතින් පින්තාරු කිරීම ඉතා දිගු කාලයක් තිස්සේ සිදු කර ඇත. නවීන වාර්නිෂ් ක්රම සහ නව ද්රව්ය ස්වයංක්රීයකරණය වැඩි කිරීමට උපකාරී වී ඇත, විශේෂයෙන් කාර්මික, කණ්ඩායම් වාර්නිෂ් කිරීමේදී. මූලික වෙනස් කිරීම ගිල්වීමේ ස්නානයක සිදු කරන ලද අතර පසුව හයිඩ්රොලික් පාලනය කරන ලද රොබෝවරුන් භාවිතයෙන් තනි ඉසින මෙහෙයුම් සිදු කරන ලදී.

ලෝහ හල් වෙත මාරු කිරීම පින්තාරු කිරීමේදී තවත් වාසියක් පෙන්නුම් කර ඇත - සැකසීම සහ වියළීමේ කාලය සැලකිය යුතු ලෙස අඩු වී ඇත. පින්තාරු කිරීමේ තාක්ෂණය ද වෙනස් වී ඇත. ඔවුන් එය නයිට්රෝ-ලැකර් සමඟ තීන්ත ආලේප කිරීමට පටන් ගත් අතර එමඟින් නිෂ්පාදිත කොටස් ගණන වැඩි විය. කෘතිම දුම්මල වාර්නිෂ් 30 ගණන්වල සොයාගනු ලැබුවද, කර්මාන්තශාලා සහ අලුත්වැඩියා සාප්පු වල නයිට්රෝ වාර්නිෂ් භාවිතය 40 දශකය දක්වාම පැවතුනි. කෙසේ වෙතත්, ආකෘති දෙකම නව තාක්ෂණයක් මගින් ක්රමයෙන් පසුබිමට තල්ලු විය - වෙඩි තැබීම.

මෝටර් රථ අත්කම් පින්තාරු කිරීමේ ප්රධාන කාර්යය වන්නේ අළුත්වැඩියා කිරීම, තරමක් දුරට නව පින්තාරු කිරීම මෙන්ම විශේෂ පින්තාරු කිරීම සහ සලකුණු කිරීමයි. මෝටර් රථ නිෂ්පාදනයේ තාක්ෂණික ප්රගතිය සමඟ නිපුණ ශිල්පීය ක්රම වේගයෙන් ගමන් කළ යුතුය, විශේෂයෙන් ශරීර ද්රව්යවල (වැඩි ප්ලාස්ටික්, ඇලුමිනියම්, විවිධ හැඩයන්, ගැල්වනයිස් කරන ලද තහඩු ලෝහ) හෝ තීන්තවල වෙනස්වීම් (නව වර්ණ, ජලය මත පදනම් වූ ද්රව්ය) සහ ඒ ආශ්රිත වර්ධනයන් සමඟ. අලුත්වැඩියා කිරීම සහ පින්තාරු කිරීමේ ක්රම ක්ෂේත්රයේ.

අලුත්වැඩියා කිරීමෙන් පසු පින්තාරු කිරීම

මෙම ලිපියෙන්, අපි දැනටමත් පින්තාරු කරන ලද මතුපිට පින්තාරු කිරීම කෙරෙහි වැඩි අවධානයක් යොමු කරමු, i.e. අළුත් කොටස් පින්තාරු නොකර, acc. කාර් සිරුරු. නව කොටස් පින්තාරු කිරීම සෑම වාහන නිෂ්පාදකයෙකුගේම දැනුම වන අතර, ශරීරය පොඟවා ගැනීම වැනි "අමු" තහඩු ලෝහ විඛාදනයෙන් ආරක්ෂා කිරීමේ මූලික පියවර හැර, පින්තාරු කිරීමේ ක්රියාවලිය බොහෝ දුරට සමාන බව පැවසිය හැකිය. සින්ක් විසඳුමක් තුළ.

හානියට පත් හෝ ප්රතිස්ථාපනය කළ කොටසක් අලුත්වැඩියා කිරීමෙන් පසු වාහන අවසාන පරිශීලකයින්ට පින්තාරු කිරීමේ ක්රම පිළිබඳ වඩා හොඳ අවබෝධයක් ඇත. අලුත්වැඩියා කිරීමෙන් පසු ඔබේ මෝටර් රථය පින්තාරු කරන විට, අවසාන පෙනුම සාධක ගණනාවක් මත රඳා පවතින බව මතක තබා ගන්න. නිම කිරීමේ කබායෙහි ගුණාත්මක තේරීමෙන් පමණක් නොව, පත්රයේ නිවැරදි හා පරිපූර්ණ ලෙස සකස් කිරීම ආරම්භ වන සමස්ත ක්රියාවලියෙන් ද වේ.

පින්තාරු කිරීම, acc. සූදානම් වීමේ කටයුතු අදියර කිහිපයකින් සමන්විත වේ:

- ඇඹරීම

- පිරිසිදු කිරීම

- මුද්රාව

- කාර්ය සාධනය,

- සැඟවීම,

- වාර්නිෂ් කිරීම.

ඇඹරීම

පත්රය සහ තනි අතරමැදි ස්ථර වැලි දැමීම කෙරෙහි විශේෂ අවධානය යොමු කළ යුතුය, සමහර විට මෙය ඉතා සුළු හෝ සුළු මෙහෙයුමක් ලෙස පෙනුනද, පැතලි මතුපිටක් පමණක් ලබා ගත යුතුය.

වැලි දැමීමේදී පහත සඳහන් කරුණු සලකා බලන්න:

- වැලි කඩදාසියේ නිවැරදි තේරීම රඳා පවතින්නේ අපි පැරණි / නව තහඩු ලෝහ, වානේ තහඩු, ඇලුමිනියම්, ප්ලාස්ටික් වැලි දමනවාද යන්න වැලි දැමීමේ ප්රදේශය මත ය.

- සෑම පසු ස්ථරයක්ම වැලි දැමීමේදී, වැලි කඩදාසියේ ග්රිට් ප්රමාණය පෙර එකට වඩා අංශක තුනක් සියුම් විය යුතුය.

- නිසි වැලි ලබා ගැනීම සඳහා, ද්රාවණ සම්පූර්ණයෙන්ම වාෂ්ප වී චිත්රපටය වියළී යන තෙක් බලා සිටින්න, එසේ නොමැති නම් ද්රව්ය කඩදාසි යටට පෙරළෙනු ඇත.

- වැලි දැමීමෙන් පසු, මතුපිට සම්පූර්ණයෙන්ම පිරිසිදු කළ යුතුය, සියලු වැලි අපද්රව්ය, ලවණ සහ ග්රීස් ඉවත් කළ යුතුය. හිස් අතින් මතුපිට ස්පර්ශ නොකරන්න.

පිරිසිදු කිරීම

පින්තාරු කිරීමට පෙර, acc. සීලන්ට් නැවත යෙදීමට පෙර, හෝ වැලි දැමීමේ අපද්රව්ය, ජලය සහ වැලි කඩදාසි වල ලුණු අපද්රව්ය, අමතර මුද්රා තැබීම හෝ ආරක්ෂාවක් ඇති විට අතිරික්ත සීලන්ට්, අත් වලින් ග්රීස්, විවිධ සිලිකොන් නිෂ්පාදනවල සියලුම අපද්රව්ය (හෝඩුවාවන් ඇතුළුව) ඉවත් කිරීම වැදගත් වේ. , භාවිතා කරන්නේ නම්.

එමනිසා, මතුපිට සම්පූර්ණයෙන්ම පිරිසිදු හා වියලි විය යුතුය, එසේ නොමැතිනම් බොහෝ දෝෂ ඇතිවිය හැක; ආවාට සහ තීන්ත පැතිරීම, පසුව තීන්ත ඉරිතැලීම් සහ බුබුලු. මෙම දෝෂ ඉවත් කිරීම සාමාන්යයෙන් කළ නොහැකි අතර සම්පූර්ණ මතුපිට ඇඹරීම සහ නැවත පින්තාරු කිරීම අවශ්ය වේ. නිදසුනක් ලෙස පිරිසිදු වියළියක මතුපිටට යොදන පිරිසිදුකාරකයක් සමඟ පිරිසිදු කිරීම සිදු කෙරේ. කඩදාසි තුවායක් ද. ආලේපනය සකස් කිරීමේදී කිහිප වතාවක්ම පිරිසිදු කිරීම නැවත නැවතත් සිදු කෙරේ.

මුද්රා තැබීම

සීල් කිරීම යනු අවපාත සහ දෝෂ සහිත වාහන කොටස් මට්ටම් කිරීම සඳහා වඩාත් පොදු ක්රමයකි. පහත පින්තූරයේ දැක්වෙන්නේ පාලකයාගේ ශරීරය සමඟ හන්දිය වන අතර එය සීලන්ට් වලින් පිරවිය යුතුය. සාමාන්යයෙන්, උඩු රැවුල වටා ඇති ස්ථානයක් පැන්සලකින් සලකුණු කර ඇති අතර එහිදී පිරවුම් සීලන්ට් යෙදීම අවශ්ය වේ.

අපි කලින් පැන්සලකින් සලකුණු කර ඇති ස්ථානයේ සම්භාව්ය spatula සමඟ පුට්ටි මතුපිටට යොදනු ලැබේ. නවීන පෝච්චි සීලන්ට් ඕනෑම උපස්ථරයකට තදින් ඇලී සිටිය යුතු වුවද, ප්රමාණවත් දෘඪතාව සහ ශක්තිය ලබා දීම සඳහා, ඇඹරීමෙන් පිරිසිදු කරන ලද හිස් ලෝහ සඳහා සීලන්ට් යොදනු ලැබේ. පහත පින්තූරයේ, පිළිවෙලින් පිරවුම් යෙදුම සඳහා මතුපිට සූදානම් වේ. ඊනියා ඉදිරිපත් කිරීමේ ක්රියාවලිය.

පිරවීමේ අඩුපාඩු සඳහා හේතු සහ වැළැක්වීම

ඉහළ ස්ථරයේ ලප

හේතු:

හේතු:

- පොලිඑතිලීන් සීලන්ට් වල ඕනෑවට වඩා දෘඩකාරකය,

- ෙපොලිඑතිලීන් සීලන්ට් හි ප්රමාණවත් තරම් මිශ්ර දෘඩකාරකය.

දෝෂ නිවැරදි කිරීම:

- තහඩුවට වැලි සහ නැවත මුද්රා කරන්න.

කුඩා සිදුරු

හේතු:

හේතු:

- නුසුදුසු මුද්රා තැබීම (වාතය තිබීම හෝ තනි තනි ස්ථර)

- උපස්ථරය ප්රමාණවත් තරම් වියළී නැත,

- ඉතා තුනී ප්රයිමර් තට්ටුවක්.

දෝෂ වැළැක්වීම:

- වාතය මුදා හැරීම සඳහා සවල මෙම ස්ථානයේ කිහිප වතාවක් තද කළ යුතුය,

- අපි වැඩි ඝනකමකින් මුද්රා තැබුවහොත්, තුනී ස්ථර කිහිපයක් යෙදීම අවශ්ය වේ,

- මූලික ද්රව්ය හොඳින් වියළන්න.

දෝෂ නිවැරදි කිරීම:

- තහඩුවට වැලි සහ නැවත මුද්රා කරන්න.

ලැපින් ලකුණු

හේතු:

හේතු:

- නුසුදුසු (ඉතා රළු) වැලි කඩදාසියකින් සීලන්ට් වැලි දැමීම,

- නුසුදුසු වැලි කඩදාසි සමඟ පැරණි තීන්ත වැලි දැමීම.

දෝෂ වැළැක්වීම:

- දී ඇති ධාන්ය ප්රමාණයේ (රළුබව) වැලි කඩදාසි භාවිතා කරන්න

- සිහින් එමරි කඩදාසි සහිත වැලි විශාල කට්ට.

දෝෂ නිවැරදි කිරීම:

- තහඩුවට වැලි සහ නැවත මුද්රා කරන්න.

කාර්ය සාධනය

ඉහළ කබායක් යෙදීමට පෙර වත් කිරීම වැදගත් කාර්ය ප්රවාහයකි. අභියෝගය වන්නේ ඉතා කුඩා නමුත් පෙනෙන ගැටිති සහ සීරීම් තුනී ස්ථරයක් ආවරණය කර යෙදීම සහ මුද්රිත ප්රදේශ ආවරණය කර හුදකලා කිරීමයි.

විවිධ අරමුණු සඳහා විවිධ වර්ගයේ පිරවුම් භාවිතා වේ:

- 2K පොලියුරේතන් / ඇක්රිලේට් පදනම් කරගත් පිරවුම,

- ඝන පටල (සංයුක්ත) පිරවුම්,

- ජලය මත පදනම් වූ පිරවුම්,

- තෙත් මත තෙත් පිරවුම්,

- ටෝනිං පිරවුම,

- විනිවිද පෙනෙන පිරවුම් (Fillsealer).

කැමූෆ්ලේජ්

වාහනවල තීන්ත නොකළ සියලුම කොටස් සහ මතුපිට දිරාපත් නොවන හෝ දිරාපත් නොවන අලංකාර තීරු ඇතුළුව ආවරණය කළ යුතුය.

අවශ්යතා:

- මැලියම් සහ ආවරණ පටි තෙතමනය ප්රතිරෝධී විය යුතු අතර ඒ සමඟම තාප ප්රතිරෝධී විය යුතුය.

- තීන්ත එය හරහා විනිවිද නොයන ලෙස කඩදාසි අපිරිසිදු විය යුතුය.

ඇඳීම

- පින්තාරු කිරීමට පෙර වාහනය කාමර උෂ්ණත්වයට (18˚C) රත් කරන්න.

- වර්ණය හා අනුබද්ධ සංරචක (දෘඩකාරක සහ තුනී) ද කාමර උෂ්ණත්වයේ තිබිය යුතුය.

- ඇඹරුම් ජලයේ දෘඪතාව හැකි තරම් අඩු විය යුතුය. ලුණු අපද්රව්ය පින්තාරු කරන ලද මතුපිට බිබිලි ඇති කළ හැකි බැවින් අවශේෂ ඇඹරුම් ජලය ප්රවේශමෙන් පිස දැමිය යුතුය.

- සම්පීඩිත වාතය වියළි හා පිරිසිදු විය යුතුය. ජල බෙදුම්කරු නිතිපතා හිස් කළ යුතුය.

- අපට ඉසින කුටියක් නොමැති නම් සහ ගරාජයේ තීන්ත ආලේප කරන්නේ නම්, වායු ආර්ද්රතාවය ගැන විශේෂයෙන් සැලකිලිමත් විය යුතුය (නිදසුනක් ලෙස, බිමට වතුර නොයන්න, ඉන්පසු රේඩියේටර් උපරිම ලෙස සක්රිය කරන්න). ආර්ද්රතාවය ඉතා ඉහළ නම්, ඒ අනුව බුබුලු සෑදෙයි. කලම්ප acc. matting තීන්ත. දූවිල්ලත් එහෙමයි. බිම පිරිසිදු හා වියලි විය යුතු අතර වාතය ගලායාම හැකි තරම් අඩු විය යුතුය.

- තීන්ත ආලේප කිරීම හෝ තීන්ත මත දූවිලි එකතු වීම වැළැක්වීම සඳහා තීන්ත කුටි සහ වියළන කැබිනට් නැවුම් වායු සැපයුම, දූවිලි පෙරහන් සහ වාෂ්ප අලෙවිසැල් වලින් සමන්විත විය යුතුය.

- සියලුම වැලි සහිත ප්රදේශ විඛාදනයට එරෙහිව නැවත ආරක්ෂා කළ යුතුය.

- සෑම පැකේජයකම රූප සටහන් ආකාරයෙන් භාවිතය සඳහා උපදෙස් ඇත. සියලුම දත්ත 20 ° C යෙදුම් උෂ්ණත්වයක් සඳහා ලබා දී ඇත. උෂ්ණත්වය වැඩි හෝ අඩු නම්, මෙහෙයුම සැබෑ කොන්දේසි වලට අනුගත විය යුතුය. මෙය බඳුනේ ආයු කාලය සහ වියළීම සඳහා ඉතා වැදගත් වන අතර, පිළිවෙලින් ඉහළ උෂ්ණත්වවලදී කෙටි කළ හැක. නියමිත කාලයට වඩා අඩු උෂ්ණත්වයකදී.

- සාපේක්ෂ ආර්ද්රතාවය ද ඉතා වැදගත් වන අතර එය 80% ට වඩා වැඩි නොවිය යුතුය, මෙය වියළීම බෙහෙවින් මන්දගාමී වන අතර තීන්ත පටලය අසම්පූර්ණ වියළීමට ද හේතු විය හැක. මේ අනුව, PE සීලන්ට් සඳහා, ඇලවීම හෝ ඇත. වැලි කඩදාසි අවහිර වීම, 2K ආෙල්පන වලදී ජලය සමග ප්රතික්රියාව හේතුවෙන් බිබිලි ඇති වේ. බහු සංරචක ආලේපන භාවිතා කරන විට සහ සම්පූර්ණ අලුත්වැඩියා පද්ධතියක් භාවිතා කරන විට, එක් නිෂ්පාදකයෙකුගේ නිෂ්පාදන පමණක් භාවිතා කළ යුතු අතර, අපේක්ෂිත කාර්ය සාධනය ලබා ගැනීමට ඇති එකම මාර්ගය මෙය වන බැවින් උපදෙස් අනුගමනය කළ යුතුය. එසේ නොමැති නම්, මතුපිට රැලි විය හැක. මෙම දෝෂය ඇතිවන්නේ ද්රව්යවල ප්රමාණවත් නොවන ගුණාත්මක භාවය නිසා නොව, පද්ධතියේ ඇති ද්රව්ය නොගැලපෙන බැවිනි. සමහර අවස්ථාවලදී, රැලි ක්ෂණිකව නොපෙනේ, නමුත් නිශ්චිත කාලයකට පසුව පමණි.

ප්රයිමර් ඇක්සි යොදන විට හේතු සහ දෝෂ වැළැක්වීම. වර්ණ

බුබුලු සෑදීම

හේතු:

හේතු:

- ස්ථර අතර ඉතා කෙටි වාතාශ්රය කාලය,

- ඉතා ඝන ප්රාථමික ස්ථර,

- කොන්, දාර, නැමීම්, වැලි දැමීමෙන් පසු ජල අපද්රව්ය

- ජලය ඇඹරීමට අපහසුය,

- දූෂිත සම්පීඩිත වාතය,

- උෂ්ණත්ව විචලනයන් හේතුවෙන් ඝනීභවනය.

දෝෂ වැළැක්වීම:

- ස්ථර අතර වාතාශ්රය කාලය අවම වශයෙන් විනාඩි 10 ක් 20 ° C විය යුතුය,

- වැලි දැමීමෙන් පසු ජල අපද්රව්ය වියළීමට ඉඩ නොදෙන්න, ඒවා පිස දැමිය යුතුය,

- සම්පීඩිත වාතය වියළි හා පිරිසිදු විය යුතුය.

දෝෂ නිවැරදි කිරීම:

- පිඟානට වැලි සහ නැවත යොදන්න.

නරකයි, acc. උපස්ථරයට ප්රමාණවත් ඇලීම

හේතු:

හේතු:

- දුර්වල ලෙස සකස් කරන ලද උපස්ථරය, ග්රීස් අංශු, ඇඟිලි සලකුණු, දූවිලි,

- නුසුදුසු (මුල් නොවන) තිනර් සහිත ද්රව්ය තනුක කිරීම.

දෝෂ නිවැරදි කිරීම:

- පින්තාරු කිරීමට පෙර මතුපිට හොඳින් පිරිසිදු කරන්න,

- නියම කරන ලද තනුක භාවිතය.

දෝෂ නිවැරදි කිරීම:

- පිඟානට වැලි සහ නැවත යොදන්න.

උපස්ථරය විසුරුවා හැරීම

හේතු:

හේතු:

- වියළන ලද, නොකැඩූ පෙර සිතුවම්,

- පැරණි තීන්ත ස්ථර ඉතා ඝනයි.

දෝෂ වැළැක්වීම:

- නියමිත වියළීමේ කාලය පිළිපදින්න

- නියමිත ආලේපන ඝණකම පිළිපදින්න

දෝෂ නිවැරදි කිරීම:

- පිඟානට වැලි සහ නැවත යොදන්න

ද්වි-ස්ථර තුනේ පින්තාරු කිරීම සමඟ විවාහයට හේතු සහ වැළැක්වීම

පැල්ලම් කිරීම

හේතු:

හේතු:

- අසතුටුදායක යෙදුම් තාක්ෂණය (තුණ්ඩය, පීඩනය),

- ඉතා කෙටි වාතාශ්රය කාලය,

- වැරදි තිනර් භාවිතා කිරීම,

- පින්තාරු කරන ලද මතුපිට සුදුසු උෂ්ණත්වයක නොවේ (අධික සීතල, අධික උණුසුම්).

දෝෂ වැළැක්වීම:

- නියමිත යෙදුම් තාක්ෂණය භාවිතා කරමින්,

- නියමිත තිනර් භාවිතා කිරීම,

- පින්තාරු කිරීම සඳහා සුදුසු කාමර උෂ්ණත්වය සහ මතුපිට (18-20 ° C) සහ 40-60% ක උපරිම ආර්ද්රතාවය සහතික කිරීම.

දෝෂ නිවැරදි කිරීම:

- පාදයට වැලි සහ නැවත තීන්ත ආලේප කරන්න.

ජල බිඳිති

හේතු:

හේතු:

- හයිඩ්රෝ පදනමේ නුසුදුසු දුස්ස්රාවිතතාවය,

- හයිඩ්රෝ උපස්ථරය ඝන වැඩියි,

- නුසුදුසු ඉසින තුවක්කුව (තුණ්ඩය), පීඩනය,

- ඉතා සීතල ද්රව්ය, ඉතා අඩු පදනම හෝ කාමර උෂ්ණත්වය,

- වැරදි තිනර් භාවිතා කිරීම.

දෝෂ වැළැක්වීම:

- භාවිතය සඳහා තාක්ෂණික උපදෙස් වලට අනුකූල වීම,

- සුදුසු ඉසින තුවක්කුවක් භාවිතා කිරීම,

- වස්තුව සහ ද්රව්ය කාමර උෂ්ණත්වය + 20 ° C දක්වා රත් කරනු ලැබේ,

- නියමිත තනුක භාවිතා කිරීම.

දෝෂ නිවැරදි කිරීම:

- පාදයට වැලි සහ නැවත තීන්ත ආලේප කරන්න.

වර්ණ වර්ග

පාරාන්ධ වර්ණ නව සෙවන නිර්මාණය කිරීම සඳහා තනිව හෝ වෙනත් වර්ණ සමඟ මිශ්ර කරන ලද ප්රාථමික වර්ණ හෝ විශේෂ සෙවන සහ ප්රයෝග සඳහා මූලික කබායක් ලෙස භාවිතා කරයි. ඒවා බොහෝ විට විනිවිද පෙනෙන වර්ණ සමඟ භාවිතා වන අතර එමඟින් පාරාන්ධ වර්ණවලට අවශ්යතා සහ අදහස් අනුව සැහැල්ලු සෙවනක් ලබා දෙයි, මෙම වර්ණ කෙලින්ම මිශ්ර කිරීමෙන් හෝ විනිවිද පෙනෙන ස්ථර සෘජුවම විනිවිද නොපෙනෙන වර්ණයට යෙදීමෙන්. පාරාන්ධ තීන්ත භාවිතා කරන විට නිර්දේශිත තුණ්ඩ විෂ්කම්භය 0,3 mm හෝ ඊට වැඩි වේ. තීන්ත වඩාත් තනුක නම්, 0,2 mm තුණ්ඩයක් භාවිතා කළ හැකිය.

විනිවිද පෙනෙන වර්ණ අර්ධ-ග්ලොස් බලපෑමක් සහිත පාරභාසක වර්ණ. ඒවා වෙනත් වර්ගවල තීන්ත සමඟ මිශ්ර කළ හැකිය, නැතහොත් වෙනත් තීන්ත සඳහා කෙලින්ම යෙදිය හැකිය. ඒවා බහුකාර්ය වන අතර විශාල බලපෑමක් ලබා ගැනීම සඳහා යොදා ගනී. වෙනත් වර්ග සමඟ මිශ්ර කිරීමෙන් ඔබට අපේක්ෂිත සෙවන ලබා ගත හැකිය. උදාහරණ වශයෙන්. ඇලුමිනියම් තීන්ත සමඟ විනිවිද පෙනෙන තීන්ත මිශ්ර කිරීමෙන්, ඕනෑම සෙවනක් ලෝහකරණය ලබා ගනී. දිලිසෙන දිලිසෙන වර්ණයක් නිර්මාණය කිරීම සඳහා විනිවිද පෙනෙන වර්ණ සහ Hot Rod වර්ණ (පහත සඳහන් කර ඇත) මිශ්ර වේ. විනිවිද පෙනෙන වර්ණවලට විනිවිද නොපෙනෙන වර්ණවලට සුළු පැහැයක් එක් කළ හැකි අතර, ඔබේ රුචිකත්වයට නව පැහැයක් නිර්මාණය කරයි. තීන්ත කෙලින්ම එකට මිශ්ර කළ හැකිය, නැතහොත් විනිවිද පෙනෙන හෝ පාරාන්ධ ලෙස යෙදිය හැකිය. විනිවිද පෙනෙන තීන්ත භාවිතා කරන විට නිර්දේශිත තුණ්ඩ විෂ්කම්භය 0,3 mm හෝ ඊට වැඩි වේ. තීන්ත වඩාත් තනුක නම්, මිලිමීටර් 0,2 ක විෂ්කම්භයක් සහිත තුණ්ඩයක් භාවිතා කළ හැකිය.

ප්රතිදීප්ත තීන්ත අර්ධ-ග්ලොස් බලපෑමක් සහිත පාරභාසක, නියොන් වර්ණ. ඒවා සුදු පැහැති පසුබිමක තීන්ත මත හෝ විනිවිද නොපෙනෙන හෝ විනිවිද පෙනෙන තීන්තවලින් සාදන ලද සැහැල්ලු පසුබිමක් මත ඉසිනු ලැබේ. ප්රතිදීප්ත තීන්ත සාම්ප්රදායික තීන්තවලට වඩා සූර්යාලෝකයෙන් ලැබෙන පාරජම්බුල කිරණවලට ප්රතිරෝධය අඩුය. එමනිසා, ඔවුන් UV ආරක්ෂණය සහිත වාර්නිෂ් අවශ්ය වේ. ප්රතිදීප්ත තීන්ත සඳහා නිර්දේශිත තුණ්ඩ විෂ්කම්භය 0,5 mm හෝ ඊට වැඩි වේ. තුණ්ඩ විෂ්කම්භය 0,3 resp. වර්ණ වඩාත් තනුක නම් ඔබට 0,2 මි.මී.

මුතු වර්ණ මුතු දිලිසෙන බලපෑමක් සඳහා හෝ වෙනත් වර්ණ සමඟ ඒවා තනිවම භාවිතා කළ හැකිය. විනිවිද පෙනෙන වර්ණ සමඟ මිශ්ර කිරීමෙන්, ඔබේම සෙවනේ දී දිලිසෙන වර්ණ නිර්මාණය කළ හැකිය. ඒවා කැන්ඩි තීන්ත සඳහා මූලික කබා ලෙසද භාවිතා කරයි, එහි ප්රතිඵලයක් ලෙස විවිධ වර්ණවලින් දීප්තිමත් මුතු වර්ණ ලබා ගනී. දිලිසෙන බලපෑමක් ඇති කිරීම සඳහා, කැන්ඩි තීන්ත ආලේපන තීන්ත මත කෙලින්ම ස්ථර දෙකේ සිට හතර දක්වා යොදනු ලැබේ. මුතු සායම් සඳහා නිර්දේශිත තුණ්ඩ විෂ්කම්භය 0,5 mm හෝ ඊට වැඩි වේ. තුණ්ඩ විෂ්කම්භය 0,3 resp. වර්ණ වඩාත් තනුක නම් ඔබට 0,2 මි.මී.

ලෝහමය තනිව හෝ වෙනත් වර්ණ සමඟ ඒකාබද්ධව භාවිතා වේ. අඳුරු පසුබිමකට එරෙහිව මෙම වර්ණ වඩාත් කැපී පෙනේ (කළු යනු පාරාන්ධ වර්ණයකි). පැහැදිලි හෝ කැන්ඩි තීන්ත සඳහා මූලික කබායක් ලෙස ද ඒවා භාවිතා කළ හැකි අතර ඒවා සරලව ලෝහ මතට පැහැදිලි/කැන්ඩි තීන්ත දෙකක් හෝ හතරක් යෙදීමෙන් සාදනු ලබන අභිරුචි ලෝහමය සෙවන නිර්මාණය කරයි. ලෝහ තීන්ත සඳහා නිර්දේශිත තුණ්ඩ විෂ්කම්භය 0,5 mm හෝ ඊට වැඩි වේ. තුණ්ඩ විෂ්කම්භය 0,3 resp. වර්ණ වඩාත් තනුක නම් ඔබට 0,2 මි.මී.

දේදුන්න වර්ණ ආලෝකයට නිරාවරණය වන විට වර්ණ වාත්තු වෙනස් කිරීමට හෝ වෙනත් වර්ගවල වර්ණ සඳහා පදනමක් ලෙස සියුම් දේදුන්න ආචරණයක් නිර්මාණය කිරීමට ඒවා තනිවම භාවිතා කළ හැකිය. ඒවා බොහෝ විට පැහැදිලි හෝ කැන්ඩි වර්ණ සඳහා මූලික කබායක් ලෙස භාවිතා කරනු ලබන අතර, ඒවා සමඟ දේදුන්න ආචරණ වර්ණවල ස්වකීය වර්ණ නිර්මාණය කළ හැකිය (පැහැදිලි/කැන්ඩි වර්ණ ස්ථර දෙකේ සිට හතර දක්වා දේදුන්න වර්ණයට කෙලින්ම යෙදීමෙන්). දේදුන්න වර්ණ සඳහා නිර්දේශිත තුණ්ඩ විෂ්කම්භය 0,5 mm හෝ ඊට වැඩි වේ. තුණ්ඩ විෂ්කම්භය 0,3 resp. වර්ණ වඩාත් තනුක නම් ඔබට 0,2 මි.මී.

Hi-Lite වර්ණ විශේෂිත වර්ණ වැඩි දියුණු කිරීමේ බලපෑමක් ලබා ගැනීම සඳහා ඕනෑම වර්ණ පසුබිමකට එරෙහිව ඒවා භාවිතා කළ හැකිය. ඒවා නිර්මාණය කර ඇත්තේ කුඩා ප්රමාණවලින් එක් ස්ථරයක සිට තුන දක්වා යෙදීම සඳහා ය. එමරල්ඩ් ශ්රේණියට වඩා Hi-Lite වර්ණවල වර්ණ මාරු කිරීමේ බලපෑම අඩුවෙන් ප්රකාශ වේ. දිවා ආලෝකයේ හෝ සෘජු කෘතිම ආලෝකයේ වඩාත් හොඳින් පෙනෙන සියුම් උද්දීපන බලපෑමක් ඇති කිරීම සඳහා Hi-Lite වර්ණ වඩාත් සුදුසු වේ. වර්ණ විනිවිද පෙනෙන වර්ණ සමඟ කෙලින්ම මිශ්ර කළ හැකිය. එහි ප්රතිඵලයක් වශයෙන්, වර්ණය පහසුවෙන් වෙනස් වනු ඇත. වර්ණ අධික ලෙස මිශ්ර කිරීමෙන් මෙම බලපෑම නැති වී යන අතර වර්ණ කිරි පැස්ටල් බලපෑමක් ලබා ගනී. පාරාන්ධ කළු වැනි අඳුරු පසුබිම්වලට එරෙහිව Hi-Lite වර්ණ ඉතා හොඳින් කැපී පෙනේ. Hi-Lite තීන්ත සඳහා නිර්දේශිත තුණ්ඩ විෂ්කම්භය 0,5 mm හෝ ඊට වැඩි වේ. තුණ්ඩ විෂ්කම්භය 0,3 resp. වර්ණ වඩාත් තනුක නම් ඔබට 0,2 මි.මී.

එමරල්ඩ් වර්ණ මේවා විශේෂ වර්ණකයක් සහිත තීන්ත වන අතර එය කැඩී යාමේ කෝණවල පදනම මත ක්රියා කරයි, එය වර්ණ සෙවනෙහි ප්රබල වෙනසක් ඇති කරයි. එමරල්ඩ් වර්ණ ආලෝකයේ කෝණය අනුව ඒවායේ වර්ණය නාටකාකාර ලෙස වෙනස් කරයි. මෙම වර්ණ අඳුරු පසුබිමකට (පාරාන්ධ කළු) එරෙහිව වඩාත් කැපී පෙනේ. මෙම සෙවන නිර්මාණය කර ඇත්තේ තුනී ස්ථර එකක් හෝ දෙකක් අඳුරු පාදක තීන්ත ආලේප කිරීමෙන් පසුව එමරල්ඩ් තීන්ත ස්ථර දෙකේ සිට හතර දක්වා යෙදීමෙනි. මෙම තීන්ත තුනී කිරීම නිර්දේශ නොකරයි, නමුත් අවශ්ය නම්, තීන්ත අධික ලෙස තුනී වීම වළක්වා ගැනීම සඳහා තුනී කුඩා මාත්රාවලින් පමණක් එකතු කරනු ලැබේ. එමරල්ඩ් තීන්ත සඳහා නිර්දේශිත තුණ්ඩ විෂ්කම්භය 0,5 mm හෝ විශාල වේ.

වර්ණ චමත්කාරය වර්ණ සෙවනෙහි ප්රබල වෙනසක් ඇති කරන විරාම කෝණවල පදනම මත ක්රියා කරන විශේෂ වර්ණකයක් සහිත තීන්ත වේ. මෙම වර්ණවල වර්ණ සංක්රාන්තිය අඩු ආලෝකයේ පවා සුමට හා පැහැදිලිව පෙනෙන අතර තියුණු රැලි සහිත අසමාන වස්තූන් මත බලපෑම වඩාත් කැපී පෙනේ. අඳුරු පසුබිමකට (කළු පසුබිම් වර්ණය) එරෙහිව දීප්තිමත් වර්ණ වඩාත් කැපී පෙනේ. ෆ්ලෙයාර් තීන්ත දෙකක් හෝ හතරක් සහිත කළු පාදක තීන්ත තුනී ස්ථර එකක් හෝ දෙකක් යෙදීමෙන් අපේක්ෂිත බලපෑම ලබා ගත හැකිය. මෙම තීන්ත තුනී කිරීම නිර්දේශ නොකරයි, නමුත් තීන්ත අධික ලෙස තුනී වීම වළක්වා ගැනීම සඳහා අවශ්ය නම් කුඩා ප්රමාණවලින් පමණක් තුනී එකතු කරන්න. එමරල්ඩ් තීන්ත සඳහා නිර්දේශිත තුණ්ඩ විෂ්කම්භය 0,5 mm හෝ විශාල වේ.

දිදුලන වර්ණ මේවා තරමක් දිලිසෙන වර්ණ වේ. ඒවායේ අංශු ප්රමාණය Hot Rod තීන්තවලට වඩා කුඩා වේ. මෙම වර්ණ අර්ධ දිලිසෙන පෙනුමක් සහිත පාරභාසක වේ. අඳුරු පසුබිමකට (කළු පසුබිම් වර්ණය) එරෙහිව ඒවා වඩාත් කැපී පෙනේ. කළු ප්රයිමර් තුනී ස්ථර එකක් හෝ දෙකක් සහ ග්ලිටර් තීන්ත ස්ථර දෙකේ සිට හතරක් යෙදීමෙන් අපේක්ෂිත බලපෑම ලබා ගත හැකිය. දිලිසෙන තීන්ත සඳහා නිර්දේශිත තුණ්ඩ විෂ්කම්භය 0,5 mm හෝ ඊට වැඩි වේ. තුණ්ඩ විෂ්කම්භය 0,3 resp. වර්ණ වඩාත් තනුක නම් ඔබට 0,2 මි.මී.

කොස්මික් වර්ණ මේවා සියුම් තරු දූවිලි වල බලපෑම සහිත වර්ණ වේ. ඔවුන්ගේ අංශු ප්රමාණය Hot Rod තීන්ත වලට වඩා කුඩා වේ. මෙම වර්ණ අර්ධ-ග්ලොස් පෙනුමක් සහිත පාරභාසක වේ. අඳුරු පසුබිමකට (කළු පසුබිම් වර්ණය) එරෙහිව ඒවා වඩාත් කැපී පෙනේ. කොස්මික් තීන්ත ස්ථර දෙකේ සිට හතර දක්වා කළු පාදක තීන්ත තුනී ස්ථර එකක් හෝ දෙකක් යෙදීමෙන් අපේක්ෂිත බලපෑම ලබා ගත හැකිය. දිලිසෙන වර්ණයක් ලබා ගැනීම සඳහා කොස්මික් වර්ණ පැහැදිලි හෝ කැන්ඩි වර්ණ සමඟ මිශ්ර වේ. ප්රති ing ලයක් ලෙස ලැබෙන තීන්ත වර්ණ ගැන්වීම සඳහා, ඕනෑම විනිවිද පෙනෙන තීන්තයක ස්ථර දෙකේ සිට පහ දක්වා කොස්මික් තීන්ත පදනමට යෙදිය යුතුය. වඩාත් විචිත්රවත් වර්ණ බලපෑමක් ලබා ගැනීම සඳහා අභ්යවකාශ වර්ණ එකිනෙකා සමඟ මිශ්ර කළ හැකිය. ඔබට ඔවුන්ගේ දිලිසෙන බලපෑම භාවිතා කළ හැකි අතර ඕනෑම පාරාන්ධ වර්ණයක උපස්ථරයක් මත යෙදිය හැකිය. කොස්මික් තීන්ත සඳහා නිර්දේශිත තුණ්ඩ විෂ්කම්භය 0,5 mm හෝ ඊට වැඩි වේ. තුණ්ඩ විෂ්කම්භය 0,3 resp. වර්ණ වඩාත් තනුක නම් ඔබට 0,2 මි.මී.

හොට්රොඩ් තීන්ත ඔවුන් මෝටර් රථ 50-60 අතර ඊනියා "රෙට්රෝ වර්ණ" පුනර්ජීවනය කරයි. වසර ගණනාවක්, සෘජු ආලෝකයේ දී දිලිසෙන සහ දිදුලන ඉතා ආකර්ෂණීය දිලිසෙන බලපෑමක් ඇති කරයි. අඳුරු පසුබිමකට (කළු පසුබිම් වර්ණය) එරෙහිව මෙම වර්ණ වඩාත් කැපී පෙනේ. කළු පාදක තීන්ත තුනී ස්ථර එකක් හෝ දෙකක් යෙදීමෙන් පසුව Hot Rod තීන්ත දෙකක් හෝ හතරක් යෙදීමෙන් අපේක්ෂිත බලපෑම ලබා ගත හැකිය. දීප්තිය ලබා ගැනීම සඳහා, උණුසුම් සැරයටිය වර්ණ පැහැදිලි හෝ කැන්ඩි තීන්ත සමඟ කෙලින්ම මිශ්ර කළ යුතුය. ප්රතිඵලයක් ලෙස තීන්ත ස්පර්ශ කිරීම සඳහා, Hot Rod පදනමට ඕනෑම පැහැදිලි තීන්තයකින් එකක් හෝ හතරක් යොදන්න. වඩාත් විචිත්රවත් වර්ණ බලපෑමක් සඳහා උණුසුම් දණ්ඩේ වර්ණ එකිනෙකා සමඟ මිශ්ර කළ හැකිය. Hot Rod තීන්ත සඳහා නිර්දේශිත තුණ්ඩ විෂ්කම්භය 0,5 mm හෝ විශාල වේ. තුණ්ඩ විෂ්කම්භය 0,3 resp. වර්ණ වඩාත් තනුක නම් ඔබට 0,2 මි.මී.

කැන්ඩි වර්ණ ඉහළ දිලිසෙන සාන්ද්රිත තීන්ත වන අතර, ඒවා සම්පූර්ණ වියළීමකින් පසුව පවා නැවුම්ව ඉසින ලද තීන්තයක් මෙන් පෙනේ (සම්පූර්ණ දිලිසෙන බලපෑම දිස්වන්නේ ඉහළ ස්ථරය යෙදීමෙන් පසුව පමණි). කැන්ඩි වර්ණ ප්රාථමිකයක් සඳහා පදනමක් ලෙස භාවිතා කළද, ඒවා සම්භාව්ය මූලික වර්ණවලින් බොහෝ ආකාරවලින් වෙනස් වේ. වාර්නිෂ් නොමැති කැන්ඩි තීන්ත හානිවලට ගොදුරු විය හැකි අතර ඒවා සෘජුවම ආවරණය නොකළ යුතුය (ඒවා සම්පූර්ණයෙන්ම වියලි සහ ආවරණ කිරීමට පෙර වර්ණ ගැන්විය යුතුය). කැන්ඩි තීන්ත භාවිතා කරන විට, මෙම තීන්ත ඉතා සංවේදී වන අපිරිසිදු තැන්පතු සහ ඇඟිලි සලකුණු වලින් තීන්ත ආරක්ෂා කරන බැවින්, හැකි ඉක්මනින් ඉහළ කබාය යෙදීම අවශ්ය වේ. විශාල ප්රදේශ ඉසීමේදී, ඒවායේ ඉහළ සාන්ද්රණය හේතුවෙන් විනිවිද පෙනෙන පදනමක් සහිත කැන්ඩි තීන්ත මිශ්ර කිරීම රෙකමදාරු කරනු ලැබේ. තීන්ත සම්පූර්ණයෙන්ම වියළී තිබීම අවශ්ය වේ, එළිමහනේ එය පැය කිහිපයක් ගත විය හැකිය. කැන්ඩි තීන්ත සඳහා නිර්දේශිත තුණ්ඩ විෂ්කම්භය 0,5 mm හෝ ඊට වැඩි වේ. තුණ්ඩ විෂ්කම්භය 0,3 resp. වර්ණ වඩාත් තනුක නම්, 0 මි.මී.

ඇලුමිනියම් වර්ණය ධාන්ය ප්රමාණය අනුව විවිධ ශ්රේණි තුනකින් ලබා ගත හැකිය: සිහින්, මධ්යම, රළු. එය බෙහෙවින් පරාවර්තනය වන අතර ප්රධාන වශයෙන් කැන්ඩි මල් සඳහා පදනමක් ලෙස අදහස් කෙරේ. ඇලුමිනියම් හෝ ලෝහමය ආචරණයක් නිර්මාණය කිරීම සඳහා එය තනිවම භාවිතා කළ හැකිය, නැතහොත් පරාවර්තක බලපෑමක් සහිත ඕනෑම සෙවනක් නිර්මාණය කිරීම සඳහා විනිවිද පෙනෙන තීන්ත සඳහා මූලික කබායක් ලෙස භාවිතා කළ හැකිය. හැකි තවත් යෙදුමක් වන්නේ විවිධ වර්ගයේ ඇලුමිනියම් තීන්ත (සියුම්, මධ්යම, රළු) ඉසීම සහ පසුව ඕනෑම කැන්ඩි තීන්තයක් යෙදීමයි. ප්රතිඵලය වන්නේ විවිධ ප්රමාණයේ ඇලුමිනියම් ධාන්ය අතර සංක්රමණයක් සහිත ග්ලෙන්සි තීන්තයකි. ඇලුමිනියම් තීන්ත හොඳින් ආවරණය වන අතර සම්පූර්ණ චිත්රය සඳහා සාමාන්යයෙන් එක් කබායක් ප්රමාණවත් වේ. ඇලුමිනියම් තීන්ත සඳහා නිර්දේශිත තුණ්ඩ විෂ්කම්භය 0,5 mm හෝ ඊට වැඩි වේ. තුණ්ඩ විෂ්කම්භය 0,3 resp. වර්ණ වඩාත් තනුක නම් ඔබට 0,2 මි.මී.

ඉසින පින්තාරු කිරීම

වත්මන් වේගවත් කාලය වාහන හිමිකරුවන්ට තම මෝටර් සහකරුවන්ගෙන් උපරිම ප්රයෝජන ගැනීමට සහ එයින් උපරිම ප්රයෝජන ගැනීමට බල කරයි. පින්තාරු කිරීම ඇතුළුව අලුත්වැඩියා කිරීමේ අනුපාතය මත පීඩනය වැඩි කරයි. මෙය සුළු හානියක් නම්, එය කාලය අඩු කිරීමට සහ පින්තාරු කිරීම සඳහා ඊනියා අර්ධ අලුත්වැඩියා කිරීමේ පිරිවැය අඩු කිරීමට භාවිතා කරයි - ඉසින. ඔබට මේ ආකාරයෙන් වැඩ කිරීමට ඉඩ සලසන පද්ධති සංවර්ධනය කර ඇති විශේෂිත සමාගම් වෙළඳපොලේ ඇත.

පාදම පින්තාරු කිරීමේදී, අපට ගැටළු තුනකට මුහුණ දීමට සිදු වේ:

- මුල් ආලේපනයට සාපේක්ෂව නව පදනමේ සෙවනේ අපගමනය - එය සියලු සාධක පාහේ බලපායි: උෂ්ණත්වය, දුස්ස්රාවීතාව, පීඩනය, ස්ථර ඝණකම, ආදිය.

- අපි ඉසින (කුඩු) සහ ඉසින නිර්මාණය කිරීමට උත්සාහ කරන කොටස් මත පාදයේ සැහැල්ලු ඉරි පෙනුම.

- පැරණි, නොකැඩූ තීන්ත සමඟ නව පැහැදිලි තීන්ත ඒකාබද්ධ කිරීම.

පින්තාරු කිරීමට පෙර මතුපිට නිසි ලෙස සකස් කිරීම සඳහා උපදෙස් අනුගමනය කිරීමෙන් සහ එවැනි පින්තාරු කිරීම සඳහා අදහස් කරන ද්රව්ය භාවිතා කිරීමෙන් මෙම ගැටළුව සාමාන්යයෙන් වළක්වා ගත හැකිය.

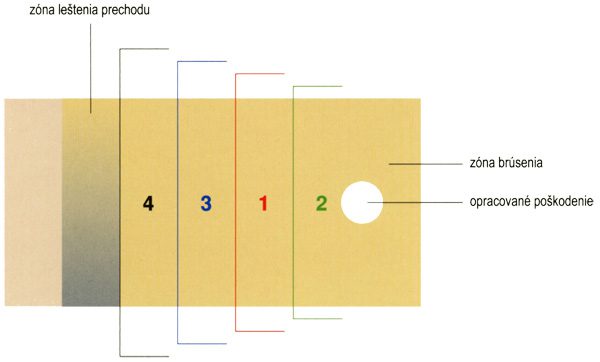

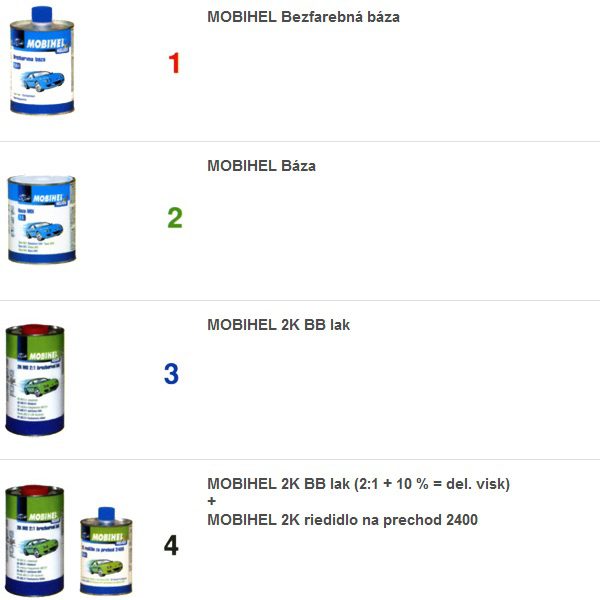

ඉසින තීන්ත යෝජනා ක්රමය

ශරීර අලුත්වැඩියාව

PDR ක්රමය මගින් ශරීර අලුත්වැඩියාව (පින්තාරු කිරීමකින් තොරව)

PDR ක්රමය භාවිතා කරමින්, වාහන නැවැත්වීමේදී ඇති වන කම්පනය, වෙනත් මෝටර් රථ දොරක් විනාශ කිරීම, හිම කැට ආදිය නිසා ඇති වන සුළු හානියක් සමඟ තහඩු ලෝහ ශරීර කොටස් සීතල සමීකරණය කළ හැකිය. මෙම හානි අලුත්වැඩියා කිරීම. අඩු වියදමකින්, නමුත් සියල්ලටත් වඩා මුල් තීන්ත සහ තීන්ත සංරක්ෂණය කිරීම සඳහා වැලි දැමීම, වැලි දැමීම සහ හානියට පත් ප්රදේශය නැවත පින්තාරු කිරීම අවශ්ය නොවේ.

PDR ක්රමයේ මූලාරම්භය 80 දශකය දක්වා දිව යයි, ෆෙරාරි කාර්මික ශිල්පියෙකු විසින් නිෂ්පාදනය කරන ලද එක් මාදිලියක දොරට හානි වූ අතර පසුව අලුත්වැඩියා කිරීමට අවශ්ය අරමුදල් නොතිබුණි. එමනිසා, ඔහු යකඩ ලීවරයක් සමඟ තහඩුව මිරිකා දොර යථා තත්වයට පත් කිරීමට උත්සාහ කළේය. පසුව ඔහු මෙම තාක්ෂණය තවත් කිහිප වතාවක් භාවිතා කළ අතර, පිළිවෙලින් වඩාත් ස්වයංසිද්ධ වීමේ හැකියාව අවබෝධ කර ගන්නා තරමට එය වැඩිදියුණු කළේය. මෙම ක්රමය වඩාත් පුලුල්ව භාවිතා කරන අතර එක්සත් ජනපදයට ගොස් මෙම තාක්ෂණය භාවිතා කර මුදල් ඉපයීමට තීරණය කළ අතර ඒ සමඟම එයට පේටන්ට් බලපත්රය ලබා ඇත. ඊලඟ වසර විස්සක් තුළ පමණක් මෙම ක්රමය යුරෝපීය මහාද්වීපය වෙත ව්යාප්ත වූ අතර, ඇමරිකාවේ මෙන්, එය විශාල සාර්ථකත්වයක් ලබා ඇති අතර වඩාත් පුළුල් ලෙස භාවිතා විය.

වාසි:

- මුල් තීන්ත තබා ගැනීම, පුට්ටි, aerosols සහ වෙනත් දේවලින් තොරව, විශේෂයෙන් නව සහ නව මෝටර් රථ සඳහා ඉතා වැදගත් වේ. හේතුව පැහැදිලිය: බොහෝ අවස්ථාවලදී ඉසීමට පෙර කර්මාන්තශාලාවේ මුල් තීන්ත තබා ගැනීමට හැකි වන අතර එය නව, තවමත් අලෙවි නොවූ මෝටර් රථ සඳහා ඉතා වැදගත් වේ.

- අළුත්වැඩියා කිරීමේ කාලය සැලකිය යුතු ලෙස අඩු කිරීම, සාම්ප්රදායික පින්තාරු කිරීම හා සසඳන විට, මෙම අලුත්වැඩියා ක්රමය කිහිප වතාවක් වේගයෙන් සිදු කරනු ලැබේ.

- අඩු කරන ලද අලුත්වැඩියා වියදම් - අලුත්වැඩියාව සඳහා අඩු කාලයක් වැය කිරීම සහ භාවිතා කරන ද්රව්ය අඩු කිරීම අලුත්වැඩියා වියදම් අඩු කරයි.

- අළුත්වැඩියා කිරීමෙන් පසු, කිසිදු හෝඩුවාවක් ඉතිරි නොවනු ඇත - එවැනි අලුත්වැඩියාවන් අවසන් වූ පසු, කොටසෙහි මතුපිට අලුත් එකක් මෙන් වනු ඇත.

- සීලන්ට් භාවිතා නොකෙරේ, එබැවින් අලුත්වැඩියා කළ යුතු ප්රදේශය සීලන්ට් ඉරිතැලීමේ අවදානමකින් තොරව, විවිධ බරට කොටසෙහි අනෙකුත් කොටස් මෙන් ප්රතිරෝධී වේ.

- පාරිභෝගිකයාගේ ස්ථානයේ සෘජුවම අලුත්වැඩියා කිරීමේ හැකියාව. අළුත්වැඩියා කිරීම සඳහා බොහෝ දුරට කාර්මිකයෙකුගේ දක්ෂ අත් සහ මෙවලම් කිහිපයක් අවශ්ය වන බැවින්, හානියට පත් ප්රදේශය ඕනෑම තැනක සහ ඕනෑම වේලාවක අලුත්වැඩියා කළ හැකිය.

අලුත්වැඩියා ක්රියා පටිපාටිය

අළුත්වැඩියා කිරීමේ ක්රියාවලිය පදනම් වී ඇත්තේ තීන්ත වැඩට හානි නොවන පරිදි ශරීරයේ ඇතුළත සිට බැදපු තහඩු ලෝහ ක්රමයෙන් මිරිකීම මත ය. කාර්මිකයා සවිකරන ලාම්පුවේ ආලෝකය තුළ මෝටර් රථ ශරීරයේ මතුපිට නිරීක්ෂණය කරයි. මතුපිට අක්රමිකතා ආලෝකයේ පරාවර්තනය විකෘති කරයි, එබැවින් කාර්මිකයාට පිටාර ගැලීමේ නිශ්චිත ස්ථානය සහ මට්ටම තීරණය කළ හැකිය. මුද්රණය ක්රමයෙන් සිදු වේ, කුසලතා අවශ්ය වන අතර විවිධ හැඩයන්ගෙන් යුත් විශේෂ මෙවලම් සහ උපාංග භාවිතා කිරීම අවශ්ය වේ.