මෘදු තිරිංග පැඩලය

මෘදු තිරිංග පැඩලය සමඟ ගැටළුව සාමාන්යයෙන් පැරණි මෝටර් රථවල පිළිවෙලින් සිදු වේ. අඩු ගුණාත්මක හෝ ධාවන සේවාවක් සහිත මෝටර් රථ. තිරිංග ක්රියාකාරී ආරක්ෂාවේ වැදගත්ම අංගයක් වන බැවින්, මෙම ගැටළුව අවතක්සේරු නොකළ යුතුය.

මෘදු තිරිංග පැඩලය සමඟ ගැටළුව සාමාන්යයෙන් පැරණි මෝටර් රථවල පිළිවෙලින් සිදු වේ. අඩු ගුණාත්මක හෝ ධාවන සේවාවක් සහිත මෝටර් රථ. තිරිංග ක්රියාකාරී ආරක්ෂාවේ වැදගත්ම අංගයක් වන බැවින්, මෙම ගැටළුව අවතක්සේරු නොකළ යුතුය.

තිරිංග පැඩලය මෘදු වන අතර, තිරිංග අපේක්ෂිත තිරිංග බලපෑම වෙනදාට වඩා සෙමෙන් පෙන්නුම් කරන අතර වඩාත් තීව්ර කිරීම සඳහා අධික තිරිංග පීඩන පීඩනය අවශ්ය වේ.

වඩාත් පොදු හේතු

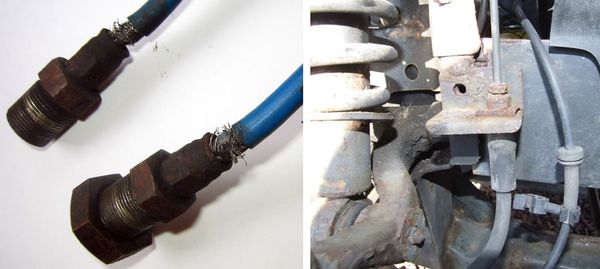

බොහෝ විට ඉරිතැලීම්, කාන්දු වන (විඛාදනයට ලක් වූ) ලෝහ කෙළවරක් ඇති තිරිංග හෝස් ඇත - ව්යාජය, හෝ සමහර ස්ථානවල ඒවායේ බිත්ති දුර්වල වී ඉහළ පීඩනයකින් ඉදිමී ඇත. අඩු වශයෙන්, හානි වූ ලෝහ පීඩන පයිප්ප මලකඩ හෝ බාහිර හානි හේතුවෙන් හේතුව වේ. මෙම උල්ලංඝනය කිරීමේ අන්තරාය ඔවුන්ගේ සාපේක්ෂ කුඩා කාන්දුවක් තුළ පවතී, එයින් අදහස් වන්නේ ගැටලුව වැඩිවන තීව්රතාවයකින් ක්රමයෙන් ප්රකාශ වන බවයි.

තිරිංග නල

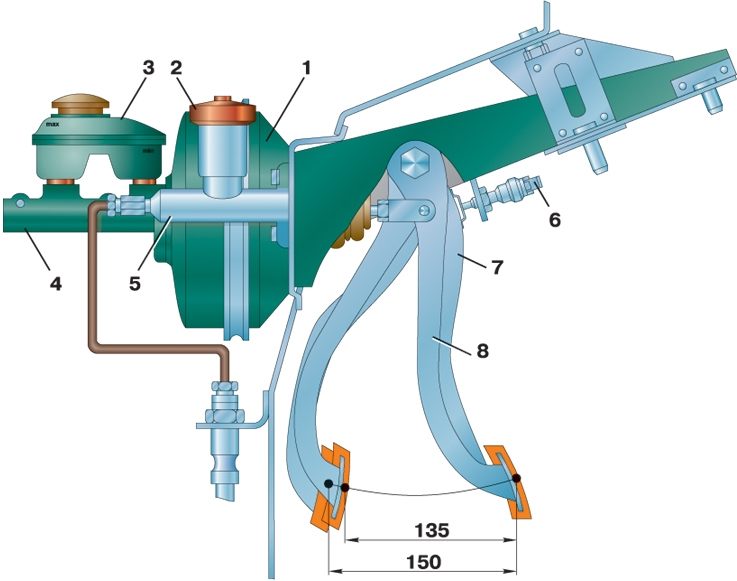

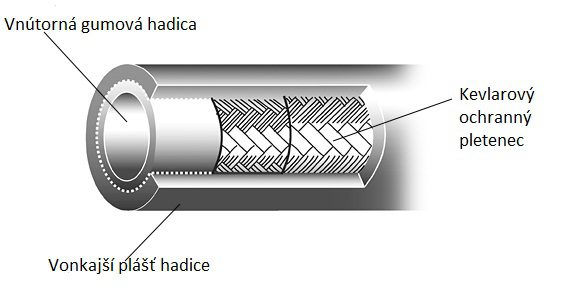

තිරිංග සොඬ නළය අභ්යන්තර රබර් හෝස්, ආරක්ෂිත තට්ටුවකින් සමන්විත වේ - බොහෝ විට කෙව්ලර් ෙගත්තම් සහ පිටත රබර් කොපුවකින්.

තිරිංග හෝස් අවශ්යතා:

- කාලගුණික තත්ත්වයන්ට ඉහළ ප්රතිරෝධයක්.

- අධික උෂ්ණත්ව ප්රතිරෝධය.

- පීඩනය යටතේ අවම පරිමාමිතික ප්රසාරණය.

- හොඳ නම්යශීලී බවක්.

- අවම තෙතමනය පාරගම්යතාව.

- පොදුවේ ලබා ගත හැකි තිරිංග තරල සමඟ හොඳ අනුකූලතාවයක්.

තිරිංග හෝස් එකක සේවා කාලය පවතින අතර විවිධ සාධක එක් එක් කොටස් වල සේවා කාලය කෙරෙහි බලපායි.

- බාහිර කවචය නොමේරූ වයසට යෑමට දායක වන බාහිර බලපෑම්. මේවාට අධික තාප විකිරණ (එන්ජිමෙන්, තිරිංග තැටි ආදියෙන්) මෙන්ම ජලයද ඇතුළත් වේ, විශේෂයෙන් ශීත inතුවේදී ආක්රමණශීලී ලෙස පැතිරෙන ද්රව්ය අඩංගු වේ.

- ප්ලාස්ටික් සවිකිරීම් බොහෝ විට අධික තාප විකිරණ වලට ගොදුරු වන අතර යම් තාක් දුරට යාන්ත්රික ආතතියට ගොදුරු වේ.

- අධික රබර් විකිරණ සහ ආක්රමණශීලී තිරිංග තරලය හේතුවෙන් ද්රව්යමය පිරිහීම හේතුවෙන් අභ්යන්තර රබර් සොose නළයේ සේවා කාලය බෙහෙවින් බලපායි.

තිරිංග සොඬ නළයේ සේවා කාලය ද එහි ස්ථාපනය සහ එකලස් කිරීම මගින් බලපායි. හැකි නම්, තිරිංග හෝස් එක ඇඹරීම හෝ ඇඹරීම නොකළ යුතුය. ඊට අමතරව, තිරිංග හෝස් එක අනතුරුදායක කොටස් (උණුසුම් හෝ චලනය) සමඟ සම්බන්ධ නොවිය යුතුය. මේවා උදාහරණයක් ලෙස තිරිංග කොටස්, එන්ජිම හෝ සුක්කානම් කොටස් වේ. මෙම ස්පර්ශය වාහනය ඔසවා තැබීමෙන් පමණක් නොව, බිමට බැසීමෙන් පසුව හෝ ඉවතට ඇදගෙන ගොස් සුක්කානම හැරවීමෙන් පසුවද පරීක්ෂා කළ යුතුය. තෙල්, උණු වතුර ආදිය හෝස් මතට කාන්දු නොවීම වැදගත්ය. ලෝහ ඉඟිය නිසි ලෙස තද කිරීම ද ඉතා වැදගත් වේ - ව්යාජය. අධික ලෙස තද කළ හෝ ලිහිල් සවි කිරීම් තරල කාන්දු වීමට හේතු විය හැක. ආසන්න වශයෙන් 15-20 Nm ක ව්යවර්ථයකින් තද කිරීම රෙකමදාරු කරනු ලැබේ.

මෘදු තිරිංග පැඩල් ගැටළුව වළක්වා ගන්නේ කෙසේද?

- නිතිපතා පරීක්ෂා කිරීම. තිරිංග හෝස් පරීක්ෂා කිරීම සෑම තාක්ෂණික පරීක්ෂණයකම ස්වභාවික කොටසක් විය යුතුය. පරීක්ෂාව, උල්ෙල්ඛ, යාන්ත්රික හානි, තද බව හෝ සාමාන්ය පෙනුම කෙරෙහි අවධානය යොමු කළ යුතුය. තිරිංග හෝස් සඳහා ප්රතිස්ථාපන පරතරය නිශ්චිතව දක්වා නැත, නමුත් තිරිංග හෝස් ප්රවේශ විය හැකි කොටසක් වන බැවින්, ඒවායේ තත්ත්වය පිළිබඳව අඩු සැකයක් තිබිය යුතුය. ලොකුම සතුරා මලකඩ සවි කිරීම් සහ යාන්ත්රික/බාහිර හානි වන තිරිංග රේඛා සම්බන්ධයෙන්ද එයම වේ.

- තිරිංග හෝස් ප්රතිස්ථාපනය කිරීමේදී, සියළුම අවශ්යතා සපුරාලන ගුණාත්මක නිෂ්පාදකයෙකුගෙන් හෝස් තෝරන්න.

- නිවැරදි සවි කිරීම, වැරදි හෝස් තැබීම, හානි වීම හෝ නුසුදුසු තද කළ සවි කිරීම් වලට තුඩු නොදේ.